PLC控制柜在污水厂远程监控智能核心有哪些?

在现代化污泥处理厂中,设备分散、环境复杂、工艺环节多,实现高效、安全、低成本的运行,离不开强大的远程监控系统。PLC控制柜生产厂家为污水厂处理设计的PLC控制柜,正是这一系统的核心硬件平台与数据处理枢纽,助力厂区构建“无人值守、少人巡检”的智能化管理模式,有效解决传统运维难题。

一、数据采集与传输的基石

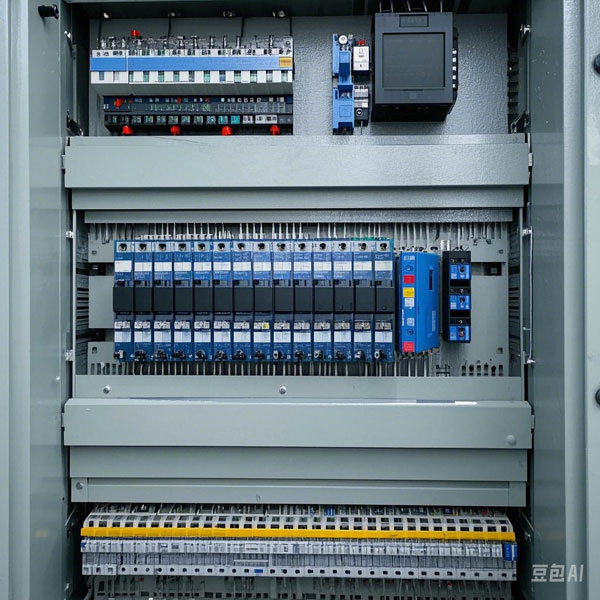

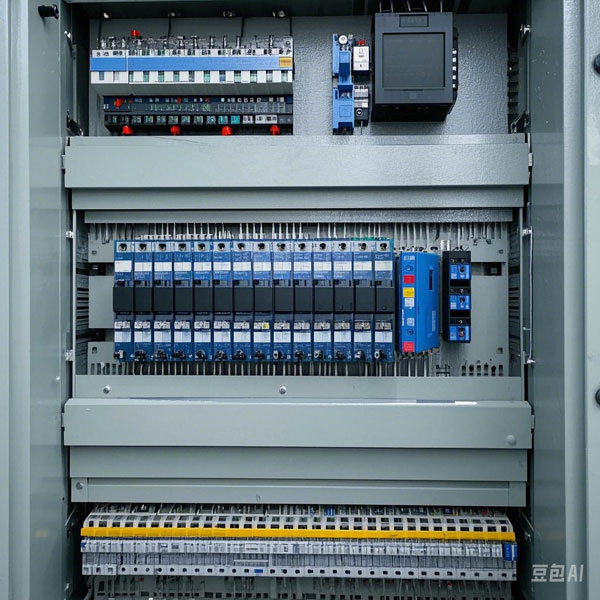

1、全厂设备状态实时监测:PLC控制柜通过分布式I/O模块,精准采集进泥泵、浓缩机、消化罐搅拌器、脱水机(离心机/带机)、加药装置、鼓风机、阀门等设备的运行状态(启停、频率、电流、温度、振动)及工艺参数(流量、压力、液位、浊度、pH值、泥位)。

2、环境与安防信息集成:无缝接入硫化氢(H₂S)、甲烷(CH₄)等有害气体浓度监测、视频监控及门禁信号,构建全方位厂区感知网络。

3、高可靠性保障:工业级设计(宽温、防尘防潮IP54/IP65)、冗余电源、优质接线端子,确保恶劣环境下数据采集的稳定与准确。

二、智能控制与自动化执行的引擎

1、工艺程序自动运行:PLC内置成熟控制逻辑,自动执行污泥浓缩、厌氧消化、脱水、加药等工艺流程,如根据进泥参数调节脱水机转速和加药量,或依据消化罐温度控制热交换系统。

2、设备安全联锁与优化调度:实现液位低停泵、故障备用自启等安全联锁,并按时间或负荷智能调度鼓风机、泵组,减少人工干预,提升能效。

3、边缘计算能力:本地完成数据滤波、能耗统计及逻辑判断,减轻上位系统负担,提高响应速度。

三、远程监控与管理的核心枢纽

1、数据高效传输:通过工业通信网关(支持Modbus TCP/RTU、OPC UA、Ethernet/IP、4G/5G等),将实时数据、报警信息上传至中控室SCADA系统或云端平台。

2、远程全景监控:运行人员可通过中控屏或移动终端实时查看工艺流程图、设备状态、参数趋势、报警记录及能耗报表,告别传统“跑现场”模式。

3、远程诊断与维护:工程师经授权可远程访问PLC,在线诊断故障、优化参数或修改程序,大幅提升运维效率。

四、安全预警与决策支持的后盾

1、实时报警与联动:PLC对设备异常(过载、过热)、工艺超限(压力、液位异常)、气体泄漏等即时报警,并推送至监控平台及相关人员。

2、历史数据存储与分析:长期存储运行数据,为优化工艺参数(如加药比、消化时间)、预测设备寿命及制定维护计划提供依据。

3、应急响应升级:远程实时监控助力快速发现险情(如气体超标、设备故障),及时启动预案,保障安全并减少损失。

4、PLC控制柜生产厂家污水处理专用PLC控制柜,凭借较大的数据集成、稳定的远程通信、智能的本地控制及坚固的工业品质,成为现代化污水处理厂远程监控系统的“智能核心”,助力客户实现安全、高效、低成本的智慧化运

营.

。